Nuevos materiales punteros termoplásticos para el sector aeroespacial

Resultados del proyecto europeo HITCOMP

5/04/22

La Universidad Carlos III de Madrid (UC3M) coordina el proyecto HITCOMP (High Temperature Characterization and Modelling of Thermoplastic Composites) dentro del programa Horizonte 2020, cuyo objetivo es estudiar las posibles ventajas de los materiales termoplásticos en la industria aeroespacial.

El sector aeroespacial europeo emplea, habitualmente, materiales compuestos de plástico termoestable —también conocidos como composites basados en resina epoxi—, de bajo peso y alto rendimiento en muchas aplicaciones. No obstante, estos materiales no son tan resistentes a los efectos del calor como el resto de los componentes metálicos de las aeronaves, lo cual puede comprometer la seguridad en situaciones en las que se alcancen temperaturas extremas. Con el objetivo de mejorar el comportamiento de los actuales composites termoestables ante la afección térmica, el equipo de investigación de HITCOMP ha planteado una alternativa: el uso de nuevos materiales termoplásticos basados en resinas PAEK.

En el transcurso del proyecto HITCOMP se ha demostrado que los componentes fabricados con una base termoplástica son más eficientes, desde el punto de vista de sus propiedades térmicas, que los composites termoestables. Una propiedad conocida que los hace muy útiles es que se pueden volver a fundir, moldear, procesar y reciclar, sin necesidad de ningún proceso de curado adicional para endurecerse y fraguar. Además, son materiales más versátiles, baratos y ecológicos que los composites termoestables convencionales y tienen una vida útil mayor, gracias a su alta capacidad de recuperación —pueden reciclarse o repararse con mayor facilidad— y su resistencia a la fatiga —el desgaste por uso— y la corrosión. La introducción de estos materiales supondría contar con aviones más seguros y ligeros, que consuman menos combustible, aprovechen mejor la energía y reduzcan sus emisiones.

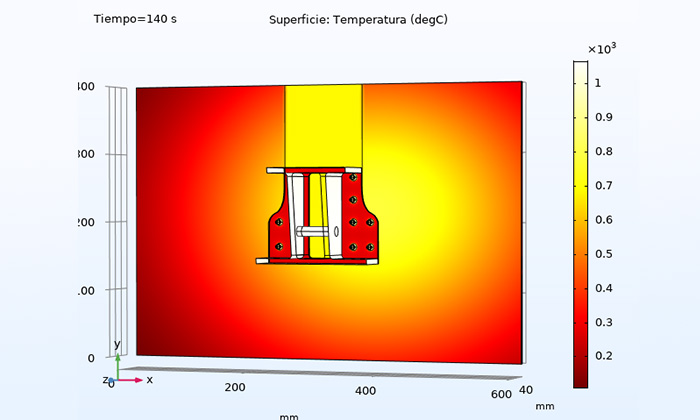

Para sacar el máximo partido a los termoplásticos en la industria aeroespacial, dada su capacidad para fundirse y deformarse cuando se sobrecalientan, hay que caracterizar su comportamiento cuando son sometidos al calor, al fuego y a cargas mecánicas. Para conseguir mediciones precisas y no intrusivas de la temperatura real de los materiales durante las pruebas de fuego, el p royecto HITCOMP ha desarrollado un laboratorio de ensayos con técnicas novedosas de termografía infrarroja (IR). El objetivo final es realizar ensayos virtuales de los termoplásticos y comparar sus prestaciones en aplicaciones reales con las de los composites termoestables convencionales.

«El sector aeroespacial está en proceso de transición hacia un avión más eléctrico. Esto implica más fuentes de calor y eventualmente de fuego, aumentando el efecto térmico sobre la estructura», explica Fernando López, investigador principal y coordinador del proyecto HITCOMP, del Departamento de Física de la UC3M. «En este marco, nuestro proyecto tiene como objetivo establecer una metodología innovadora que permita una caracterización de los termoplásticos que implique menos recursos y mejore la predicción de su comportamiento y resistencia cuando se someten a cargas mecánicas o a eventos de fuego y altas temperaturas».

Las medidas obtenidas mediante termografía infrarroja permiten realizar simulaciones por ordenador, que virtualizan los ensayos para seleccionar este tipo de materiales en la industria aeronáutica. Se espera que con su aplicación «disminuya notablemente el número de ensayos de validación, que son obligatorios y que encarecen y retrasan enormemente la aprobación de este tipo de materiales en la industria». A día de hoy, ya se han transferido a la empresa Airbus los modelos y equipos IR para que pueda estudiar su aplicación industrial.

Durante el proceso de investigación, el equipo también ha desarrollado un nuevo método —inspirado en los resultados previos del Laboratorio de Sensores, Teledetección e Imagen en el Infrarrojo de la UC3M (LIR-InfraRed LAB)— que permite utilizar estas técnicas de imagen infrarroja para determinar, a distancia y sin contacto, las propiedades térmicas de estos materiales.

El proyecto HITCOMP ha contado con la financiación del programa Horizonte 2020 como parte de la convocatoria de propuestas 2020 de Acciones de Investigación e Innovación (RIA), y se enmarca dentro de la convocatoria Clean Sky 2 de la Unión Europea de 2019. Asimismo, cuenta con la colaboración del Instituto Nacional de Técnica Aeroespacial (INTA), la empresa de alta tecnología IR, Sensia Solutions y el laboratorio de fuego Fire Lab de Airbus.